Newalta installe des contrôles avancés sur son four de postcombustion et améliore la performance énergétique de l’unité de 6 910 GJ/an.

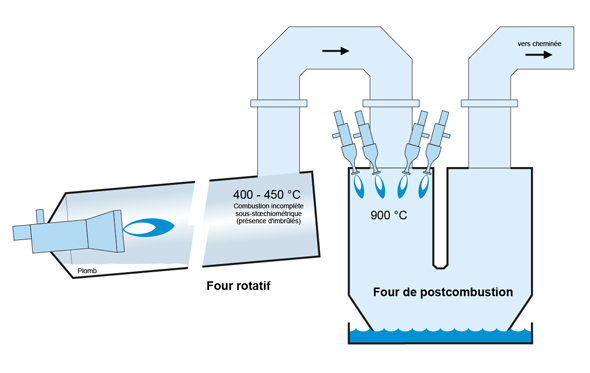

Située à Ville de Sainte-Catherine, l’usine produit 70 000 tm/an de plomb de deuxième fusion à partir de matières résiduelles, essentiellement des batteries automobiles. Le plomb est produit à l’aide de deux longs fours rotatifs dont chacun est muni d’un système de postcombustion pour traiter thermiquement les effluents gazeux et les épurer. Des améliorations ont été apportées aux contrôles de combustion de l’un des incinérateurs des fumées doté de quatre brûleurs. Le projet, d’une durée de 18 mois, a été réalisé en trois étapes.

Mise en situation

L’unité de postcombustion a été mise en marche au début des années 1990. La principale fonction de cet équipement est d’augmenter la température des gaz provenant du four rotatif afin d’assurer la destruction complète des matières imbrûlées avant la cheminée. Les gaz requièrent un traitement thermique à 900 °C pour compléter la combustion. La figure 1 montre le procédé du four rotatif et du four de postcombustion. Étant donné la composition variable des différentes matières résiduelles qui entrent dans le four rotatif, la composition en imbrûlés des gaz d’échappement varie conséquemment et entraine des perturbations à la régulation de l’unité de postcombustion. Les contrôles, d’une autre génération, entraînaient de l’instabilité à la postcombustion et une bonne quantité de gaz naturel était brûlée pour assurer la destruction totale des matières imbrûlées.

À la première étape, il fallait comprendre la dynamique changeante du procédé et analyser les variations des contrôles de postcombustion existants. De plus, il fallait déterminer les sources des fluctuations de la température à l’incinérateur et au final, trouver des solutions qui permettent de faire un traitement thermique le plus efficacement possible.

Ainsi, le contrôleur de température qui module les volets d’air de combustion et ensuite les valves de gaz naturel était instable et des écarts de température de fonctionnement d’environ 20 °C étaient enregistrés. De plus, l’imprécision de l’ouverture des volets empêchait de conserver une température stable. Une calibration du contrôleur de température a permis d’atténuer ces écarts. L’installation de volets avec positionneurs intelligents a été privilégiée afin d’obtenir une meilleure modulation du débit d’air total. Finalement, l’amplitude des changements de température du four a été réduite, amenant une amélioration de l’efficacité de destruction complète des matières imbrûlées et une économie d’énergie de plus de

1 540 GJ/an.

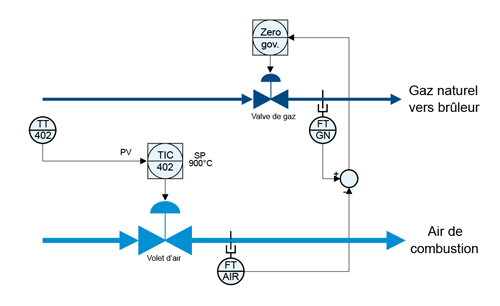

À cette étape, la température du four de postcombustion était contrôlée en modulant, par un signal commun, la combustion des quatre brûleurs. La combustion était ajustée par un système pneumatique de type « zero-governor ». La figure 2 illustre cette logique de contrôle.

- Le contrôleur de température est une boucle simple et module directement l’ouverture des volets d’air de combustion.

- La logique « zero-governor » consiste à mesurer la perte de charge à travers une plaque à orifice installée sur la ligne d’air, de corréler cette perte de charge par une mesure du débit d’air et d’ajuster mécaniquement la position du régulateur de gaz en fonction d’une calibration mécanique gaz-air prédéfinie.

Ce système est avantageux lorsqu’il y a peu de variation de la demande et où les opérations sont plus stables.

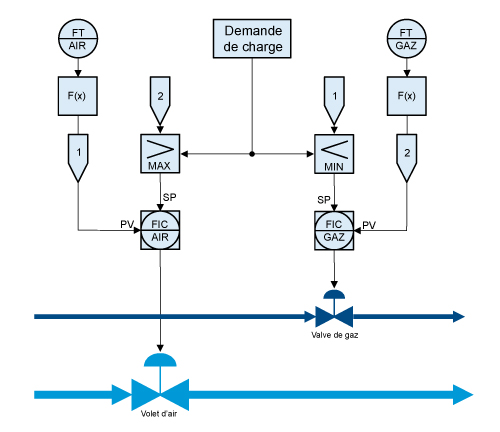

Après ces deux étapes, le fonctionnement du four de postcombustion était grandement amélioré. Toutefois, à bas régime, le traitement s’effectuait toujours avec les quatre brûleurs près du bas feu. La consommation était supérieure à la demande théorique de gaz. Ainsi, à la troisième étape du projet, le nouvel automate détermine le nombre de brûleurs nécessaires à la demande du procédé. Avec l’implantation d’une logique de contrôle de répartition de charge et de gestion intelligente des brûleurs en service pour optimiser leur efficacité, le système peut maintenant, au besoin, allumer ou éteindre les brûleurs afin de maintenir la combustion du four dans la zone d’efficacité optimale. Finalement, il y a eu mise en place d’un affichage plus détaillée pour la salle des opérateurs afin de bien superviser les actions du système. Pour cette dernière étape, l’économie de gaz naturel est de 2 034 GJ/an.

Des investissements rentables pour Newalta

Les investissements des trois étapes du projet se sont rentabilisés sur une période de 2,3 ans. D’autres avantages découlent des implantations: la fiabilité des équipements est accrue, le fonctionnement du procédé est plus aisé, la production est augmentée, l’intensité énergétique est réduite et les émissions sont toujours conformes aux normes environnementales. Malgré la complexité des mesures, Newalta a fait le choix d’investir dans l’efficacité énergétique, ce qui contribuera à assurer la pérennité de son usine.

M. Guy Desrosiers, ing. CEM CMVP

Groupe Datech

Avec la collaboration de

M. Benoît Janvier, ing. et Dominic Thivierge, ing.

Enero Solutions

Légendes des figures

Figure 2

- TT :,en anglais, temperature transmitter; en français, transmetteur de température

- PV : en anglais, point value; en français, valeur lue (relative à la température).

- SP : en anglais, set point; en français, point de consigne.

- FT : en anglais, flow transmitter; en français, transmetteur de débit.

- GN : gaz naturel

Figure 3

- PV : en anglais, process value; en français, variable de procédé (relative à la température).

- SP : en anglais, set point; en français, température de consigne ou point de consigne.

- FT : en anglais, flow transmitter; en français, transmetteur de débit.

- FC : flow controller en anglais. En français : contrôleur de débit

- GN : gaz naturel

Continuez votre lecture