La simulation numérique en mécanique des fluides (computational fluid dynamics – CFD) est d’un soutien précieux dans la résolution de problèmes de combustion d’équipement industriel. Elle permet de dresser le portrait d’une situation, d’identifier les problèmes et de tester différentes solutions, le tout par ordinateur avant d’implanter les correctifs nécessaires.

Associée à de puissants outils et utilisée par des experts, la CFD permet d’analyser les écoulements des fluides et leurs effets. Il est ainsi possible de simuler le comportement de la flamme, sa forme, le transfert de chaleur convectif et radiatif, l’écoulement turbulent des produits de combustion et la formation de polluants, tels que le monoxyde de carbone (CO) et les oxydes d’azote (NOx).

Méthode

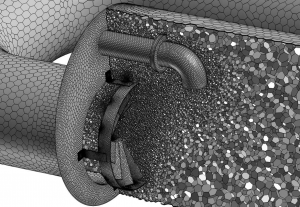

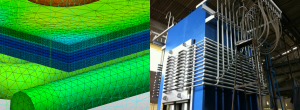

Il faut d’abord définir le problème et son périmètre. La méthode la plus utilisée pour la résolution d’écoulement de fluides est celle par volumes finis, qui consiste à diviser en petits éléments de calculs la géométrie à l’étude et à appliquer des modèles mathématiques pour la résolution du système sur cette discrétisation. Les résultats sont présentés sous forme de graphiques et d’images.

La seconde étape est de simuler différentes solutions. Les rapports générés à l’issue de chaque simulation illustrent les réactions du modèle. Plusieurs solutions peuvent être ainsi analysées avant de passer à la phase « construction/remplacement » ou « modification » de l’équipement.

Outils associés

Il existe différents logiciels de CFD (Siemens Star-CCM+/Star-CD, ANSYS, etc.). Certaines firmes développent leurs propres modèles afin de couvrir le plus de cas possible pour la modélisation des phénomènes de la combustion.

La CFD permet souvent un important gain de productivité.

Une solution adaptée à tous types d’activités industrielles

La simulation numérique peut être utilisée pour de nombreuses applications industrielles.

Exemple 1 : séchoir rotatif

Un verger désirait sécher la pulpe des pommes après en avoir extrait le jus, mais le séchoir à tambour rotatif à gaz naturel brûlait la pulpe au lieu de la sécher et formait des petites masses dures. Le produit fini ne présentait pas une qualité uniforme.

La CFD a permis d’illustrer le comportement du système de combustion du séchoir et d’identifier une solution promettant l’atteinte du taux de séchage escompté en ajustant certains éléments constitutifs du séchoir. L’implantation de la solution a permis une amélioration de l’efficacité énergétique du système de 300 %, et le taux de séchage attendu a été atteint.

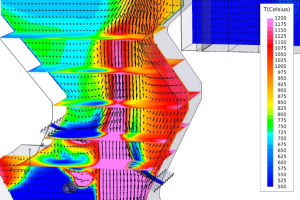

Exemple 2 : émissions atmosphériques et qualité de l’air

L’analyse des produits de combustion est importante pour respecter la réglementation sur la qualité de l’air. Ainsi, le contrôle des émissions de polluants atmosphériques d’un incinérateur devait être amélioré. La conception de ses nouveaux brûleurs devait considérer :

- la puissance, le type, le nombre et l’emplacement des brûleurs;

- les besoins en gaz naturel;

- les besoins en air de combustion;

- la stratégie de contrôle;

- le type, le nombre et la position des sondes de CO et de température.

La CFD a permis de bien comprendre le système actuel, d’évaluer ses lacunes et de concevoir de nouveaux brûleurs respectant les exigences réglementaires.

Exemple 3 : fours en continu et discontinu

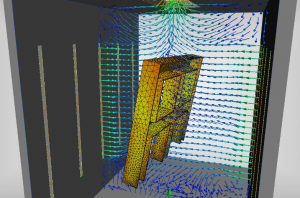

Les lignes de séchage/cuisson de peinture bénéficient grandement de la CFD, notamment pour optimiser les écoulements dans les zones de convection forcée (chauffage et refroidissement). L’utilisation de ces zones peut accroître la productivité du four de plus de 50 % par rapport à des fours à convection naturelle et optimiser l’injection d’air au sein des fours afin d’homogénéiser la température des pièces, assurant ainsi la qualité de la cuisson.

L’homogénéité de la température est capitale pour de nombreuses applications de cuisson et de recuit dans des fours discontinus (batch). Afin d’assurer le chauffage homogène d’une charge empilée, selon le temps de montée et de maintien en température recherchée, la CFD peut permettre la conception des éléments suivants :

- empilement idéal de la charge;

- puissance, type, nombre et orientation des brûleurs;

- excès d’air optimaux.

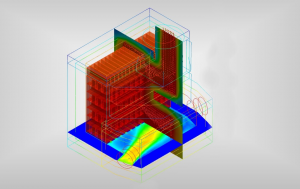

Exemple 4 : les transferts thermiques

Les presses de cuisson hydrauliques sont utilisées dans la production de panneaux de construction. Elles utilisent normalement un fluide caloporteur comme source de chauffage, injecté dans des plateaux métalliques devenant des échangeurs de chaleur. La qualité de la production dépend grandement d’une montée en température bien précise assurant l’homogénéité de cette dernière lors de la cuisson. La CFD permet d’analyser les transferts thermiques de nature transitoire (conditions variables dans le temps) et de déterminer les modes d’opération afin d’atteindre et de maintenir un haut niveau de qualité et d’améliorer la productivité.

D’infinies possibilités

Comme vous pouvez le constater, la CFD illustre clairement la situation actuelle et permet d’identifier les problèmes et de tester différentes solutions, un processus visant à améliorer la performance de vos systèmes tout en limitant les dépenses.

Cette méthode est admissible aux différents programmes d’aide financière en efficacité énergétique de Gaz Métro.

Marie-Joëlle Lainé, ing., conseillère Technologie et Innovation, Gaz Métro

En collaboration avec Luc Gravel et Éric Duplain, experts CFD, Brais Malouin et Associés et

René-Jean Lavallée, président, Valtech Énergie

Continuez votre lecture